2023/03/03

相對于 LCD 來說, OLED具有自發光、不需背光 源、對比度高、厚度薄、質量輕、視角廣、反應速度快、可用于撓曲性面板、使用溫度范圍廣、構造及制程較簡單 等優異特性, 被認為是下一代平面顯示器件的重點發展方向之一, 因此受到越來越多人的關注。

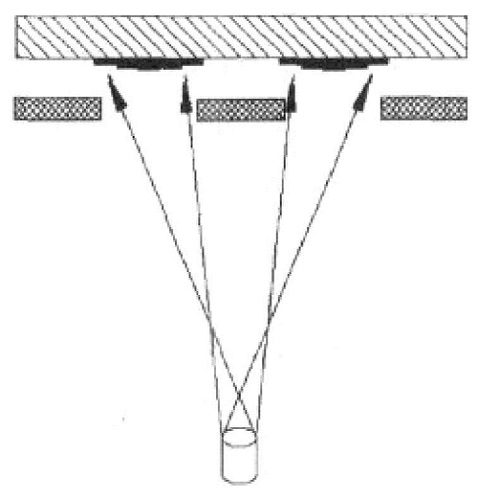

目前國內外 已有許多廠家投入到 OLED器件和設備的研發與生產當中。OLED技術雖然可稱之為最理想的顯示技術, 但要想真正實現產業化, 仍然面臨一系列需要解決的技術難題, 比如大面積基板的鍍膜均勻性問題。有機 膜的不均勻性將導致發光亮度和色彩的不均勻性, 影響顯示效果; 有機材料利 用率過低, 導致器件成本過高也是 OLED量產化的一大障礙。目前國內外OLED鍍膜工序普遍采用蒸發鍍膜, 而且絕大部分是點源蒸 發, 如下圖所示。

傳統點源蒸發

1,該種工藝存在以下缺陷

更換或添加材料時間長、操作麻煩。由于基片與蒸發源位于同一真空 室中, 因此必須打開真空室, 在大氣狀態下進行材料的添加和更換, 然后重新抽真空才可工作, 對生產效率影響極大。

為了獲得更高的像素精度, 掩膜板比較薄, 而且由于掩膜板在基 片的下面, 這樣使得掩膜板極易受本身自重的影響而產生中部下垂現象, 造成掩膜板與基片之間的間隙不均 勻, 進而造成蒸鍍圖形的不準確或者圖形邊界不清晰。

在蒸發鍍膜時呈圓錐形放射狀向基片擴散并沉積, 容易造成基片各處的膜厚不均勻。

點狀蒸發源的蒸發速率較低, 對有機材料的利用率不高, 這對于價格昂 貴的有機材料而言, 生產成本較高。

為了改善上述缺陷, 有人采取增大點源與基片之間距離的方式來解決, 但是卻使得真空室體積變大, 造價昂貴, 且有機材料的利用率更低; 也有人采取在同一真空室中設置多個點狀蒸發源的解決辦法, 但是總是 有一定限度的, 因為各個點狀蒸發源之間仍然是不連續的。在對蒸鍍圖案以及膜厚的均勻性要求較高的場 合, 這 2 種方式仍然不能滿足實際生產的要求。針對傳統蒸鍍方案的缺陷, 有技術團隊將 OVPD ( Organic Vapor Phase Deposition) 技術應用在 OLED研發中, 研 制了一臺既可以在基片上制備出精確蒸鍍圖案、又可以獲得較好的膜厚均勻性以及蒸發材料利用率高的蒸 鍍實驗裝置。

2,OLED 蒸鍍實驗裝置研制

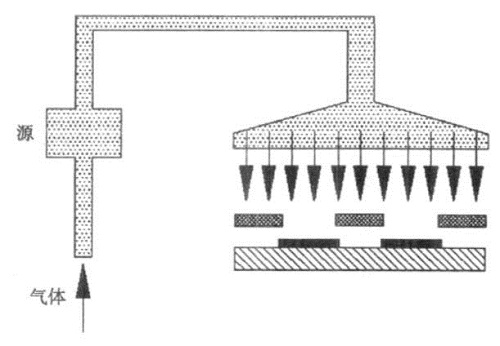

OLED 研發中采用的 OVPD 方法是采用氣體攜帶 蒸發材料的方式進行有機蒸鍍的[2~6], 原理如下圖所示。

有機材料蒸發源設在蒸鍍室外, 工作時對蒸發膜 料和氣管進行加熱, 采用氣體攜帶的方式將已蒸發的 膜料帶入蒸鍍室, 然后再通過掃描裝置沉積在基片表 面。氣管和蒸發源采用不同的加熱源進行加熱。

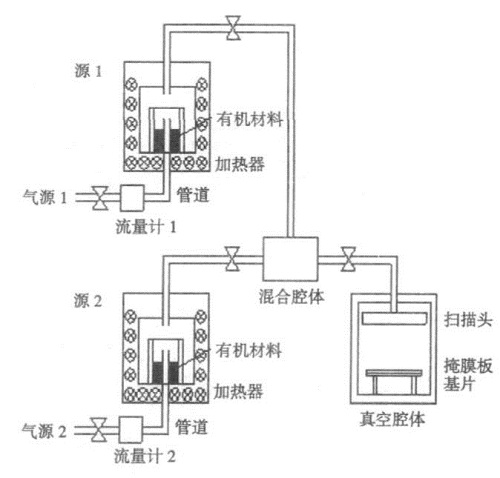

膜層厚度可以直接通過氣體流量、掃描速度和掃描時間來控 制, 不需安裝石英晶體震蕩器來測膜厚, 操作方便簡 單。這種方式得到的膜層均勻性優于點源蒸發, 更換或 添加材料方便, 降低了生產成本。國外已有廠家采用不同形式的線源進行嘗試。該技術團隊所研發的的鍍膜設備裝置上進行了一系列相關實驗, 以進一步驗證 OVPD技術在 OLED蒸鍍裝置中應用的可行性及可控性。實驗 裝置結構如下圖所示。

研制的 OVPD蒸鍍實驗裝置具有如下特點:

氣體進入有機材料蒸發源之前設有流量控制 裝置, 可以控制攜帶氣體流量的大小, 便于控制沉積速 率。

基片與蒸發料分別位于獨立的腔體中, 更換或 添加蒸發料時不必破壞蒸鍍室真空, 提高了生產效率。

掩膜板安放在基片的上面, 不會因掩膜板自重下垂 而與基片之間產生不均勻間隙, 提高了蒸鍍圖形的精 度。

在蒸發源與混合腔體相連的管道上設有閥門, 便于獨立控制每一個蒸發源, 防止蒸發料串擾。另外, 當需要重新添加某一種有機材料時, 只需要關閉相應 管道的閥門, 并單獨打開放置該蒸發料的蒸發源即可, 無需停止另一種有機材料的蒸鍍, 可以有效地提高生 產效率。

氣流管道與蒸鍍室之間設有混合腔體, 蒸 發以后的氣態蒸發料 ( 主材料和摻雜材料) 在此先得到 充分的混合, 然后進入蒸鍍室進行蒸鍍, 避免了因不同氣態蒸發料在蒸鍍室中不均勻分布而造成基片各處膜層成分不均勻的現象。

輸氣管道與蒸發源內腔相 通, 氣源通過輸氣管道向蒸發源內腔的蒸發料表面輸送熱氣。生產時, 先將蒸發料預熱至接近材料升華狀態, 通過加熱的輸氣管道向蒸發料表面輸送熱氣, 熱氣的溫度略高于材料的蒸發溫度, 使有機材料繼續升溫, 保 證有機材料總是自其表面由上而下依次升華, 不會出現有機材料受熱不均勻、蒸鍍濃度不穩定的現象, 有利 于提高蒸鍍質量和蒸發料的利用率。

掃描裝置中也設有加熱系統, 保證進入掃描系統的氣態蒸發料能夠 保溫, 維持在蒸發或升華狀態, 避免氣態的蒸發料在掃描系統中過早地沉積或凝結。

每個加熱點都有精確 的溫度控制, 隨時監控各點的溫度變化。( 9) 掃描系統可以來回平行移動且速度可控, 蒸發料在掃描系統中呈 線狀形式噴出, 即所說的線性源, 可以使基片蒸鍍膜厚更均勻。

3,工藝實驗

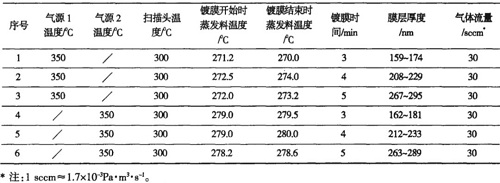

利用研制的實驗裝置, 參考 OLED器件生產中的部分工藝參數進行了一系列工藝實驗, 驗證 OVPD在 OLED蒸鍍實驗裝置中應用的可行性。蒸鍍材料為 Alq3 ( 蒸發源 1) 和 NPB ( 蒸發源 2) ; 氣源為高純氮氣;ITO 基片玻璃尺寸為 370.0 mm× 470.0 mm× 1.1 mm。工藝參數及實驗結果見下表。

實驗在 2 種蒸鍍材料的工作溫度范圍內, 驗證了 OVPD技術在 OLED蒸鍍實驗裝置中的可行性, 同時在 保證其他條件相同的情況下, 驗證了膜層的厚度可以用掃描時間來控制。其他因素對膜厚及沉積速率的影響 需要通過進一步詳細的實驗來驗證。

實驗的過程中, 還發現蒸發過程中膜厚的均勻性與以下幾點有關:

攜帶氣源的穩定性。

掃描頭的水平度, 即與基片之間距離的均勻性, 不能有傾斜。

基片移動速 率的穩定性。

掃描頭移動速率的平穩性。

掃描系統線性噴淋頭的優化設計。利用研制的實驗裝置和開發的相關工藝, 參考OLED器件生產中的相關工藝參數, 進一步研制了結構最 簡單的 OLED器件, 器件結構為 ITO/NPB/Alq3/Al 。Al 膜采用電阻式熱蒸發工藝, 并通過驅動裝置使該器件成 功點亮發光。

4,結 論

將 OVPD技術應用在 OLED研發中, 研制了一臺既可以在基片上制備出精確蒸鍍圖案、又可以獲得較好 的膜厚均勻性以及蒸發材料利用率高的 OLED蒸鍍實驗裝置。利用開發的相關工藝初步嘗試制作了器件, 驗 證了 OVPD在 OLED蒸鍍實驗裝置中應用的可行性。

版權所有:遼寧納太科技有限公司 電話:13418648576

地址:遼寧沈陽市沈北新區七星大街69-97號 ICP備案編號:遼ICP備2021001545號-1